Xát hạt khô (Roll compaction) được biết đến từ cuối thế kỷ 19, được sử dụng trong nhiều ngành công nghiệp. Ngành công nghiệp dược ứng dụng phương pháp xát hạt khô trong khoảng 50 năm gần đây trong sản xuất thuốc dạng rắn. Ưu điểm của phương pháp xát hạt khô là đơn giản, phù hợp cho những hoạt chất nhạy ẩm, nhiệt.

Xát hạt khô bao gồm 2 phương pháp chính: slugging và roller compaction. Trong đó, phương pháp roller compaction cho hiệu suất cao hơn, ít dùng tá dược trơn bóng hơn và có độ lặp lại cao hơn phương pháp slugging. Bài viết dưới đây chia sẻ tổng quát về máy roller compactor.

1. Thiết bị

Một số lưu ý khi lựa chọn thiết bị roller compactor bao gồm: thiết kế trục lăng (roll), thiết kế nạp liệu (feeder), bộ phận nghiền và một số bộ phận khác.

Thiết kế trục lăng (roll)

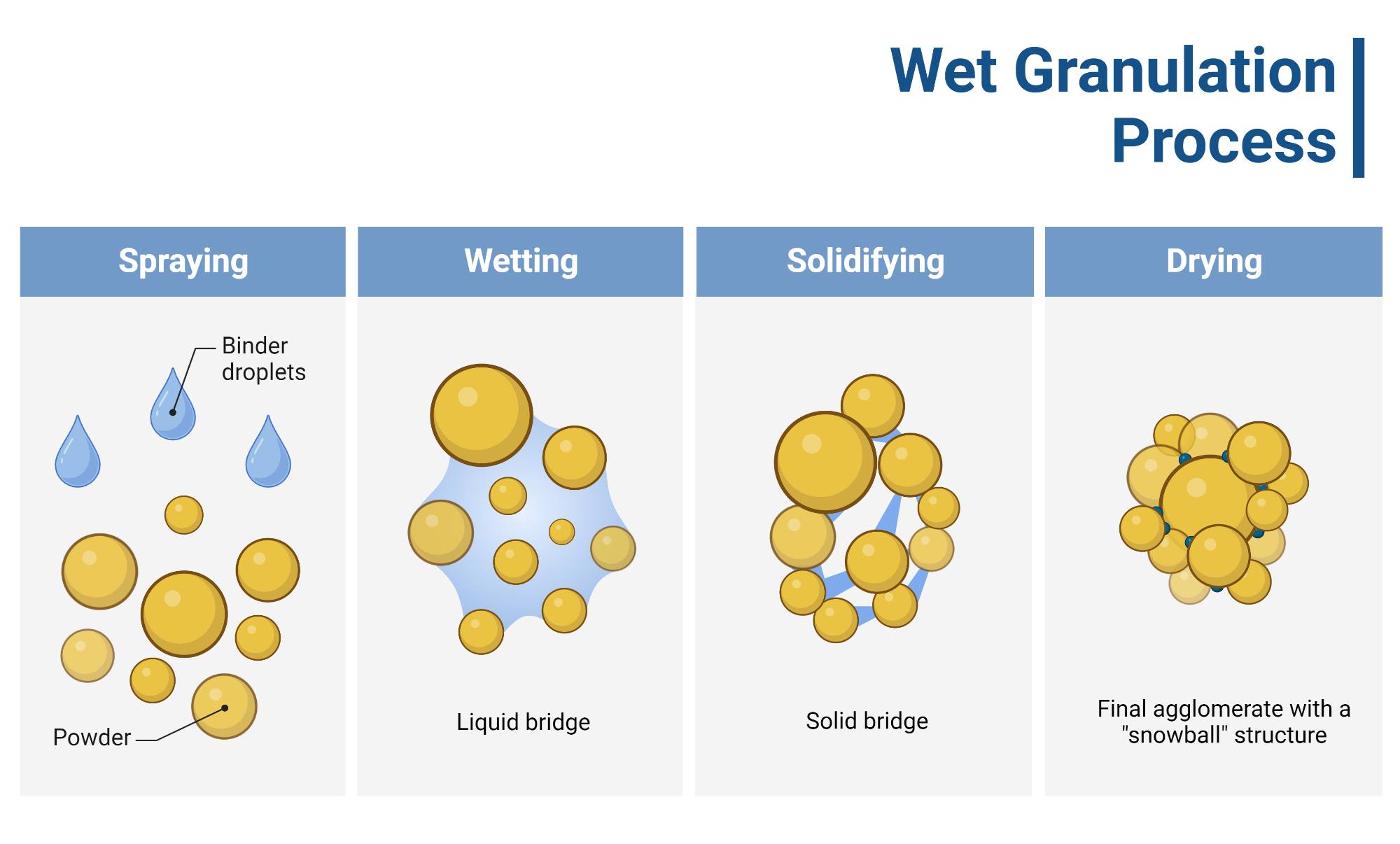

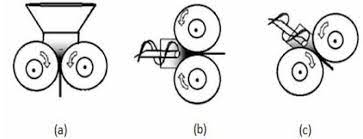

Thiết kế trục lăng khác nhau giữa các nhà sản xuất. Hướng của trục lăng gồm:

- (a): nằm ngang (2 con lăn nằm kế nhau)

- (b) nằm thẳng đứng (1 con lăn nằm trên, 1 con lăn nằm dưới)

- (c): nằm nghiêng.

Trong đó, thiết kế nằm ngang phổ biến nhất, đặc biệt trong các thiết bị cỡ lô lớn.

Hình 1. Hướng trục lăng

Hướng nạp liệu thường ngược với hướng con lăn. Trục lăng hướng thẳng đứng thường kết hợp với nạp liệu hướng ngang. Trong khi đó, nạp liệu hướng thẳng đứng hay nghiêng thường kết hợp với con lăn hướng ngang.

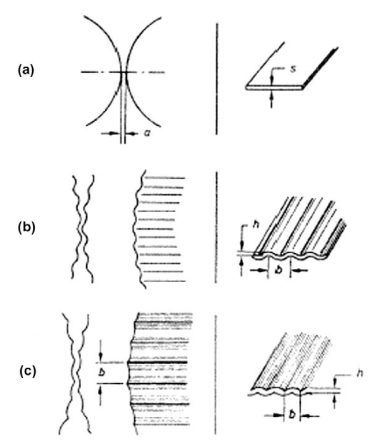

Bề mặt con lăn có thể trơn (a), lượn sóng (b) hay có rãnh (c). Trong đó, con lăn có bề mặt trơn và lượn sóng phổ biến nhất trong ngành dược. Con lăn trơn thường giảm hiện tượng dính và cần ít tá dược trơn bóng hơn con lăn lượn sóng.

Hình 2. Bề mặt con lăn

Thiết kế nạp liệu (feeder)

Cơ chế nạp liệu có thể dựa vào trọng lực hay dựa vào vít xoắn.

Đối với loại nạp liệu nhờ trọng lực, quá trình nạp liệu có thể điều chỉnh bởi lưỡi có thể điều chỉnh và thiết bị phân phối cốm ở cuối phễu. Loại nạp liệu này phù hợp với loại bột có tính chảy tốt, có tỉ trọng phù hợp và phù hợp cho quy mô phòng thí nghiệm.

Thiết bị nạp liệu bằng vít xoắn có một vít ở giữa phễu, đẩy bột vào trục lăn. Loại thiết bị này phù hợp với các loại bột chảy kém, quá trình ép bột diễn ra liên tục. Thiết kế loại vít xoắn có thể thẳng hoặc thuôn nhọn. Thiết kế thuôn nhọn phù hợp cho bột nhẹ, bồng bền.

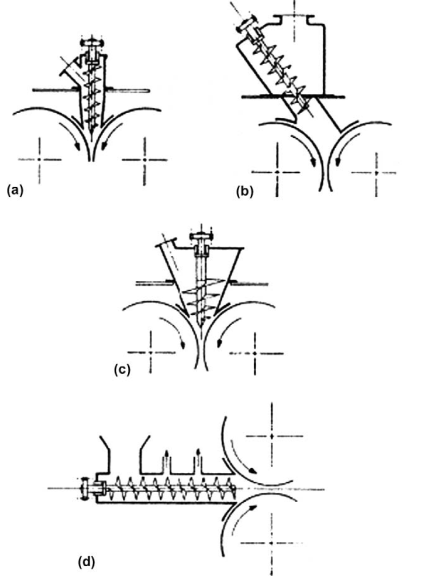

Hướng của nạp liệu khác nhau giữa các nhà sản xuất. Hướng nạp liệu có thể nằm ngang, nằm dọc hay nằm nghiêng. Nạp liệu nằm ngang hạn chế tràn bột ra ngoài và tăng hiệu suất nén. Nạp liệu không đều trong phễu thường dẫn đến kích thước hạt không đều và dễ tràn bột ra ngoài. Một số cách hạn chế vấn đề trên gồm: làm tròn đuôi của vít xoắn; dùng nhiều vít xoắn; nâng cao vị trí của vít xoắn.

Hình 3. Hướng nạp liệu

-

-

-

-

-

- (a) Dọc, thẳng

- (b) Nghiêng

- (c) Thẳng đứng, thuôn nhọn

- (d) Nằm ngang

-

-

-

-

2. Thông số quy trình

Lực nén, tốc độ con lăn và tốc độ vít xoắn là những thông số quan trọng ảnh hưởng đến chất lượng sản phẩm.

Lực nén

Lực nén của con lăn ảnh hưởng đến tính chịu nén của cốm khi dập viên. Lực nén càng lớn, độ xốp của hạt cốm càng thấp và càng ít hạt mịn. Tuy nhiên, lực nén quá cao làm mất tính chịu nén của hạt cốm, dẫn đến viên có độ cứng thấp, độ mài mòn cao. Hiện tượng này thường xảy ra với các tá dược biến dạng dẻo, ít ảnh hưởng đến tá dược biến dạng vỡ.

Tốc độ vít xoắn

Tốc độ vít xoắn phù hợp nên được xác định dựa vào tính chảy của bột, tỉ trọng bột và tốc độ con lăn.

- Tốc độ vít xoắn thấp gây nạp liệu không đủ vào con lăn, dẫn đến cốm yếu và nhiều bột mịn.

- Tốc độ vít xoắn quá cao có thể gây đóng bánh do tập trung nhiều bột trong vùng nén, dẫn đến nghẽn máy.

Tăng tốc độ vít xoắn không cải thiện đáng kể tính chảy đối với bột chảy quá kém. Cần kết hợp với các phương pháp khác như thay đổi công thức, khử khí trong khối bột và thêm bộ rung một cách thích hợp để cải thiện hiệu quả của quy trình.

Tốc độ con lăn

Việc lựa chọn tốc độ con lăn phụ thuộc vào tính chảy, đặc tính biến dạng của bột.

Đối với các nguyên liệu biến dạng dẻo (như MCC), tốc độ con lăn thấp tạo ra cốm có tính chảy tốt và ít mài mòn. Tuy nhiên, thời gian ngâm (dwell time) kéo dài có thể gây mất tính chịu nén của cốm, dẫn đến viên có độ cứng thấp và độ mài mòn cao. Vì vậy, đối với nguyên liệu biến dạng dẻo, tốc độ vít xoắn thấp và tốc độ con lăn cao. Đối với các nguyên liệu biến dạng đàn hồi, tốc độ con lăn cao, thời gian ngâm ngắn có thể tạo hạt yếu, nhiều bột mịn.

NGUỒN THAM KHẢO:

Systematical approach of formulation and process development using roller compaction